Выкладываю на обсуждение. Надеюсь кого-то заинтересует данная разработка.

На фиг. 1 изображена углевыжигательная печь, в 2Dграфике, вид спереди.

На фиг. 2 изображен разрез углевыжигательной печи в 2D графике, вид спереди.

На фиг.3 изображен разрез углевыжигательной печи в 2D графике, вид сбоку.

На фиг.4 изображена герметичная реторта в 2Dграфике.

На фиг.5 изображена выноска I, фиг.2.

На фиг.6 изображена выноска II, фиг.3.

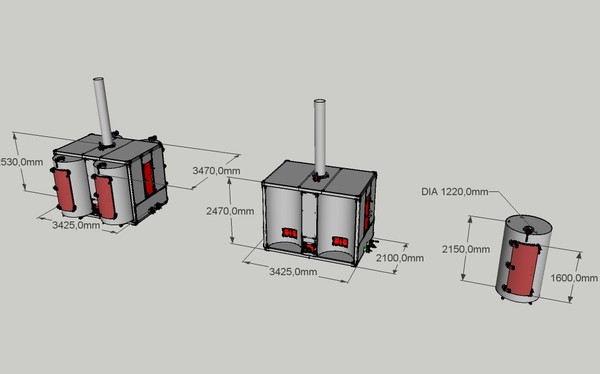

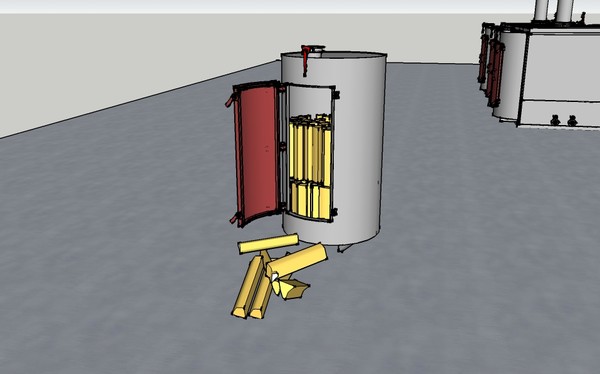

Углевыжигательная печь состоит из корпуса 1, топочной камеры 2, имеющий отверстия по бокам для вывода дымогазорв в газовый проход 3. Газовый проход 3 образован полостью корпуса 1 печи. За наружной поверхностью корпуса 1 установлены герметичные реторты 4. Герметичные реторты 4, огибаются корпусом 1. Герметичные реторты 4 соединены с корпусом 1 проходным каналом 5, который имеет узел сопряжения, состоящий из патрубка 6, прикрепленного к герметичной реторте 4, и патрубка 7, прикрепленного к топочной камере 2. В патрубке 7, прикрепленный к топочной камере 2, установлен затворный механизм, состоящий из эксцентриковой поворотной заслонки 8, На конце патрубка 7, прикрепленного к топочной камере 2, имеется паз 9, а на конце патрубка 6, прикрепленного к герметичной реторте 4, – гребень 10. При сближении герметичной реторты 4 к корпусу 1 происходит соединение патрубка 6, прикрепленного к герметичной реторте, с патрубком 7, прикрепленного к топочной камере 2. Одновременно, концевик 11, установленный на патрубке 6, прикрепленный к герметичной реторте 4, давит на эксцентриковую поворотную заслонку 8 и проходной канал 5 открывается для движения газов. У вершины герметичная реторта 4 имеет патрубок 12 для вывода парогазов, с затворным механизмом 13. В патрубок 7, прикрепленный к топочной камере 2, врезано сопло 14 для подачи воздуха по воздуховоду 15. На боковой поверхности герметичной реторты 4, напротив патрубка 6, прикрепленного у основания, установлена загрузочная дверца 16. Топочная камера 2 имеет загрузочную дверцу 17, в которой также установлена поворотная заслонка 18 для притока воздуха.

Углевыжигательная печь работает следующим образом. В герметичной реторте 4 открывают загрузочную дверцу 16. Герметичную реторту 4 закладывают древесными чурками. Далее, загрузочную дверцу 16 закрывают и герметичную реторту 4 устанавливают в вертикальное положение. В этом положении герметичную реторту 4 перевозят к углевыжигательной печи средствами малой механизации: погрузчиком или гидравлической тележкой. Герметичную реторту 4 устанавливают вплотную к корпусу 1. При этом, концевик 11 надавливает на эксцентриковую поворотную заслонку 8 и проходной канал 5 открывается для движения газов. Одновременно, гребень 10, патрубка 6, прикрепленного к герметичной реторте 4, входит в паз 9, патрубка 7 и происходит герметизация проходного канала 5. Далее, в топочную камеру 2 закладывают дрова, через загрузочную дверцу 17. Дрова разжигают. Интенсивность горения дров регулируют положением поворотной заслонки 18, через который всасывается воздух. При сжигании дров выделяется тепловая энергия, которая через конвективный теплообмен, через корпус 1 печи, передается чуркам, располагаемым в герметичной реторте 4. Одновременно, идет процесс движения дымогазов из топочной камеры 2, через проходной канал 5, внутрь герметичной реторты 4, где располагаются древесные чурки – сырье для производства древесного угля. Древесные чурки нагреваются. В них происходит процесс выделения влаги. Часть влаги конденсируется и в виде жижки собирается у основания герметичной реторты 4. Другая часть влаги, в виде пара выводится через патрубок 12 для вывода парогазов. При этом, температура дымогазов, проходящих через проходной канал 5, составляет 450 – 650 градусов по Цельсию. нет необходимости всю валагу превращать в пар, т.к. при этом не рационально расходуется тепловая энергия. Такая же температура должна быть в газовом проходе 3. После завершения процесса выделения влаги начинается процесс выделения летучих веществ, в т.ч. и горючих газов. Процесс выделения летучих веществ, экзотермический, с выделением тепловой энергии. Для того, чтобы перенаправить горючие газы в топочную камеру 2 для дожига перекрывают канал 12 затворным механизмом 13. Процесс выделения горючих газов лавинообразный. Чтобы эффективно сжечь их в сопло 14 подают воздух, по воздуховоду 15. Установку герметичных реторт 4 к корпусу 1 производят поочерёдно, с интервалом. В этом случае, тепловая энергия, выделяемая при сжигании горючих газов в одной герметичной реторте 4 идет на сушку древесных чурок в другой герметичной реторты 4. Температуру газов в газовом проходе 3 регулируют, стравливая часть горючих газов через затворный механизм 13. После того, как процесс выделения летучих из герметичной реторты 4 завершился герметичную реторту 4 отводят от корпуса 1 печи и отвозят погрузчиком или гидравлической тележкой на остывание. При отведении герметичной реторты 4 от корпуса 1 печи происходит разрыв проходного канала 5 и перекрытие топочной камеры 2 эксцентриковой поворотной заслонкой 8.

Наружная поверхность герметичной реторты 4, не соприкасающаяся с корпусом 1, теплоизолируется.

Отредактировано blago-tt (20.09.2013 19:28)

, и еще через проходной канал.

, и еще через проходной канал.

) и прочие глупости,описаные в первых постах) можно ни приезжая в краснодар,в Ёшке уже как пол года запустился половинный эколон,и чудесно работает,на сколько я знаю.

) и прочие глупости,описаные в первых постах) можно ни приезжая в краснодар,в Ёшке уже как пол года запустился половинный эколон,и чудесно работает,на сколько я знаю.